Jak smarować narzędzia pneumatyczne?

Smarowanie narzędzi pneumatycznych to kluczowy element ich konserwacji, który ma na celu zapewnienie długotrwałej i efektywnej pracy. Właściwe smarowanie wpływa na wydajność narzędzi, a także na ich żywotność. Aby skutecznie smarować narzędzia pneumatyczne, należy najpierw zrozumieć, jakie rodzaje smarów są dostępne i które z nich są najbardziej odpowiednie do danego zastosowania. Warto zwrócić uwagę na specyfikacje producenta, które często zawierają zalecenia dotyczące rodzaju smaru oraz częstotliwości jego aplikacji. W przypadku narzędzi pneumatycznych najczęściej stosuje się smary na bazie oleju mineralnego lub syntetycznego, które zapewniają odpowiednią ochronę przed zużyciem oraz korozją. Ważne jest również, aby nie stosować zbyt dużej ilości smaru, ponieważ może to prowadzić do zatykania mechanizmów wewnętrznych narzędzi.

Jakie są najlepsze metody smarowania narzędzi pneumatycznych

Wybór odpowiedniej metody smarowania narzędzi pneumatycznych ma istotne znaczenie dla ich funkcjonowania. Istnieje kilka popularnych technik, które można zastosować w zależności od rodzaju narzędzia oraz jego przeznaczenia. Jedną z najczęściej stosowanych metod jest smarowanie za pomocą oleju w sprayu, który umożliwia równomierne pokrycie powierzchni roboczych. Dzięki temu można dotrzeć do trudno dostępnych miejsc, co jest szczególnie ważne w przypadku skomplikowanych mechanizmów. Inną metodą jest użycie specjalnych urządzeń do automatycznego smarowania, które precyzyjnie dozują odpowiednią ilość oleju w czasie pracy narzędzia. Tego typu rozwiązania są szczególnie polecane w przemyśle, gdzie narzędzia są intensywnie eksploatowane.

Jak często należy smarować narzędzia pneumatyczne

Częstotliwość smarowania narzędzi pneumatycznych jest uzależniona od wielu czynników, takich jak intensywność użytkowania, warunki pracy oraz rodzaj zastosowanego smaru. W przypadku narzędzi wykorzystywanych w warunkach przemysłowych, gdzie są one narażone na intensywne obciążenia i długotrwałą eksploatację, zaleca się częstsze smarowanie. W takich sytuacjach warto przeprowadzać kontrolę stanu smaru co kilka dni lub tygodni, w zależności od intensywności pracy. Dla narzędzi używanych sporadycznie wystarczy zazwyczaj smarowanie co kilka miesięcy. Ważne jest również dostosowanie częstotliwości do specyfikacji producenta oraz obserwacja zachowań narzędzia podczas pracy. Jeśli zauważysz spadek wydajności lub zwiększone tarcie, może to być sygnał do natychmiastowego przeglądu i uzupełnienia smaru.

Jakie błędy unikać podczas smarowania narzędzi pneumatycznych

Podczas smarowania narzędzi pneumatycznych warto zwrócić uwagę na kilka powszechnych błędów, które mogą negatywnie wpłynąć na ich działanie i trwałość. Jednym z najczęstszych problemów jest stosowanie niewłaściwego rodzaju smaru, co może prowadzić do uszkodzenia mechanizmów wewnętrznych. Dlatego zawsze należy kierować się zaleceniami producenta dotyczącymi wyboru odpowiednich produktów. Innym błędem jest nadmierna ilość smaru, która może powodować zatykanie otworów wentylacyjnych i prowadzić do przegrzewania się narzędzia. Z kolei zbyt rzadkie smarowanie może skutkować zwiększeniem tarcia i szybszym zużyciem części ruchomych. Ważne jest również regularne czyszczenie narzędzi przed aplikacją nowego smaru, aby usunąć resztki starego produktu oraz zanieczyszczenia.

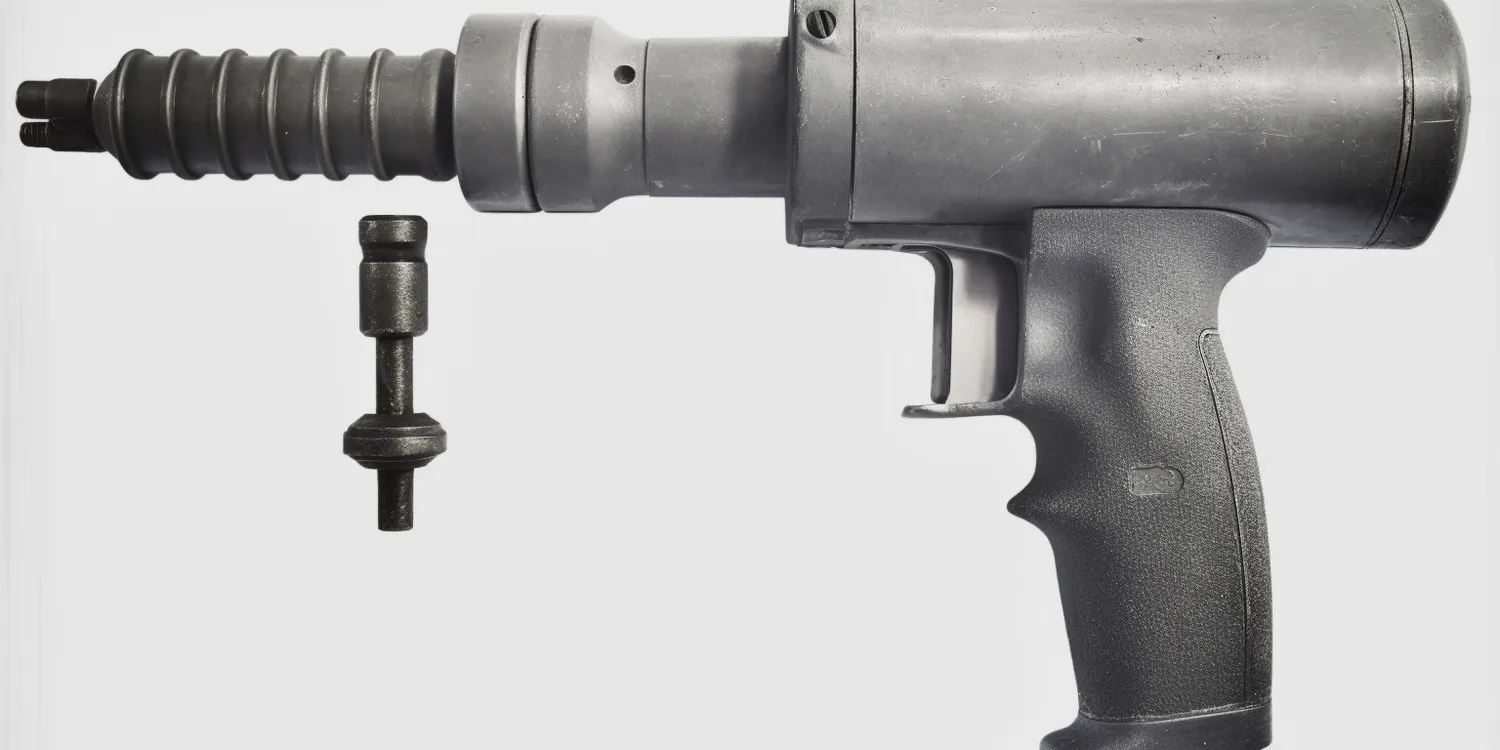

Jakie narzędzia są najlepsze do smarowania narzędzi pneumatycznych

Wybór odpowiednich narzędzi do smarowania narzędzi pneumatycznych jest kluczowy dla efektywności całego procesu konserwacji. Istnieje wiele akcesoriów, które mogą ułatwić smarowanie i zapewnić równomierne rozprowadzenie smaru. Jednym z podstawowych narzędzi jest smarownica, która pozwala na precyzyjne dozowanie oleju. Smarownice ręczne są najczęściej stosowane w mniejszych warsztatach, natomiast w przemyśle można spotkać bardziej zaawansowane modele automatyczne, które samodzielnie aplikują odpowiednią ilość smaru w regularnych odstępach czasu. Innym przydatnym narzędziem jest pistolet do smarowania, który umożliwia łatwe dotarcie do trudno dostępnych miejsc. Warto również zainwestować w zestaw szczotek i ściereczek, które pomogą w oczyszczeniu narzędzi przed aplikacją nowego smaru.

Jakie są skutki niewłaściwego smarowania narzędzi pneumatycznych

Niewłaściwe smarowanie narzędzi pneumatycznych może prowadzić do wielu negatywnych konsekwencji, które wpływają zarówno na wydajność pracy, jak i na trwałość sprzętu. Jednym z najczęstszych skutków jest zwiększone tarcie między ruchomymi częściami, co prowadzi do szybszego zużycia elementów mechanicznych. W skrajnych przypadkach może to doprowadzić do poważnych uszkodzeń, a nawet całkowitej awarii narzędzia. Ponadto, niewłaściwy dobór smaru lub jego nadmiar może prowadzić do zatykania otworów wentylacyjnych oraz innych elementów konstrukcyjnych, co ogranicza przepływ powietrza i obniża efektywność działania narzędzia. W dłuższej perspektywie niewłaściwe smarowanie może również wpłynąć na bezpieczeństwo pracy, ponieważ uszkodzone narzędzia mogą stwarzać ryzyko dla użytkownika.

Jakie są zalety stosowania oleju syntetycznego do smarowania

Stosowanie oleju syntetycznego do smarowania narzędzi pneumatycznych ma wiele zalet, które mogą znacząco poprawić wydajność i trwałość sprzętu. Oleje syntetyczne charakteryzują się lepszymi właściwościami smarnymi w porównaniu do tradycyjnych olejów mineralnych. Dzięki temu zapewniają one lepszą ochronę przed zużyciem oraz korozją, co jest szczególnie istotne w przypadku intensywnie eksploatowanych narzędzi pneumatycznych. Dodatkowo oleje syntetyczne mają szerszy zakres temperatury pracy, co oznacza, że mogą być stosowane w różnych warunkach atmosferycznych bez utraty swoich właściwości. Kolejną zaletą jest ich stabilność chemiczna, która minimalizuje ryzyko tworzenia osadów oraz zanieczyszczeń wewnętrznych mechanizmów.

Jakie są różnice między olejem mineralnym a syntetycznym

Różnice między olejem mineralnym a syntetycznym mają kluczowe znaczenie dla wyboru odpowiedniego środka smarnego do narzędzi pneumatycznych. Olej mineralny jest produktem naturalnym pozyskiwanym z ropy naftowej, co sprawia, że jego właściwości mogą być mniej stabilne w porównaniu do olejów syntetycznych. Z kolei oleje syntetyczne są tworzone w laboratoriach chemicznych i charakteryzują się bardziej jednorodną strukturą cząsteczek, co przekłada się na lepsze właściwości smarne oraz wyższą odporność na utlenianie i degradację. Oleje mineralne często wymagają częstszej wymiany ze względu na ich tendencję do tworzenia osadów oraz zanieczyszczeń, podczas gdy oleje syntetyczne mogą być stosowane przez dłuższy czas bez utraty swoich właściwości.

Jakie są najczęstsze problemy związane z narzędziami pneumatycznymi

Narzędzia pneumatyczne mogą napotykać różnorodne problemy związane z ich eksploatacją i konserwacją. Jednym z najczęstszych problemów jest spadek ciśnienia roboczego, który może być spowodowany nieszczelnościami w układzie pneumatycznym lub zanieczyszczeniami w filtrach powietrza. Niskie ciśnienie wpływa negatywnie na wydajność narzędzia i może prowadzić do jego uszkodzenia. Innym powszechnym problemem jest nadmierne zużycie części ruchomych, które często wynika z niewłaściwego smarowania lub braku regularnej konserwacji. W takich przypadkach konieczna może być wymiana uszkodzonych elementów lub całego narzędzia. Problemy mogą także występować w postaci zacięć czy trudności w uruchamianiu urządzenia, co często wskazuje na potrzebę dokładnego czyszczenia lub ponownego nasmarowania mechanizmów wewnętrznych.

Jak przygotować się do konserwacji narzędzi pneumatycznych

Przygotowanie się do konserwacji narzędzi pneumatycznych to kluczowy krok, który zapewnia ich długotrwałe działanie i efektywność. Przed przystąpieniem do prac konserwacyjnych warto zgromadzić wszystkie niezbędne materiały oraz akcesoria, takie jak odpowiedni smar, środki czyszczące oraz narzędzia pomocnicze jak szczotki czy ściereczki. Ważne jest również zapoznanie się z instrukcją obsługi danego narzędzia oraz zaleceniami producenta dotyczącymi konserwacji i smarowania. Przed rozpoczęciem prac należy odłączyć urządzenie od źródła powietrza oraz upewnić się, że nie ma żadnych pozostałości ciśnienia w układzie pneumatycznym. Następnie warto przeprowadzić dokładne czyszczenie wszystkich powierzchni roboczych oraz mechanizmów wewnętrznych, aby usunąć wszelkie zanieczyszczenia i resztki starego smaru.

Jakie są najlepsze praktyki przy użyciu narzędzi pneumatycznych

Aby maksymalnie wykorzystać potencjał narzędzi pneumatycznych, warto przestrzegać kilku najlepszych praktyk dotyczących ich użytkowania i konserwacji. Po pierwsze, zawsze należy stosować się do instrukcji obsługi dostarczonej przez producenta oraz przestrzegać zaleceń dotyczących ciśnienia roboczego i rodzaju używanego smaru. Regularna kontrola stanu technicznego sprzętu pozwala na szybką identyfikację ewentualnych problemów oraz ich natychmiastowe rozwiązanie. Ponadto warto inwestować w szkolenia dla pracowników dotyczące prawidłowego użytkowania narzędzi pneumatycznych oraz zasad bezpieczeństwa pracy. Utrzymanie porządku w miejscu pracy również ma kluczowe znaczenie – należy dbać o to, aby wszystkie akcesoria były odpowiednio przechowywane i łatwo dostępne podczas pracy.