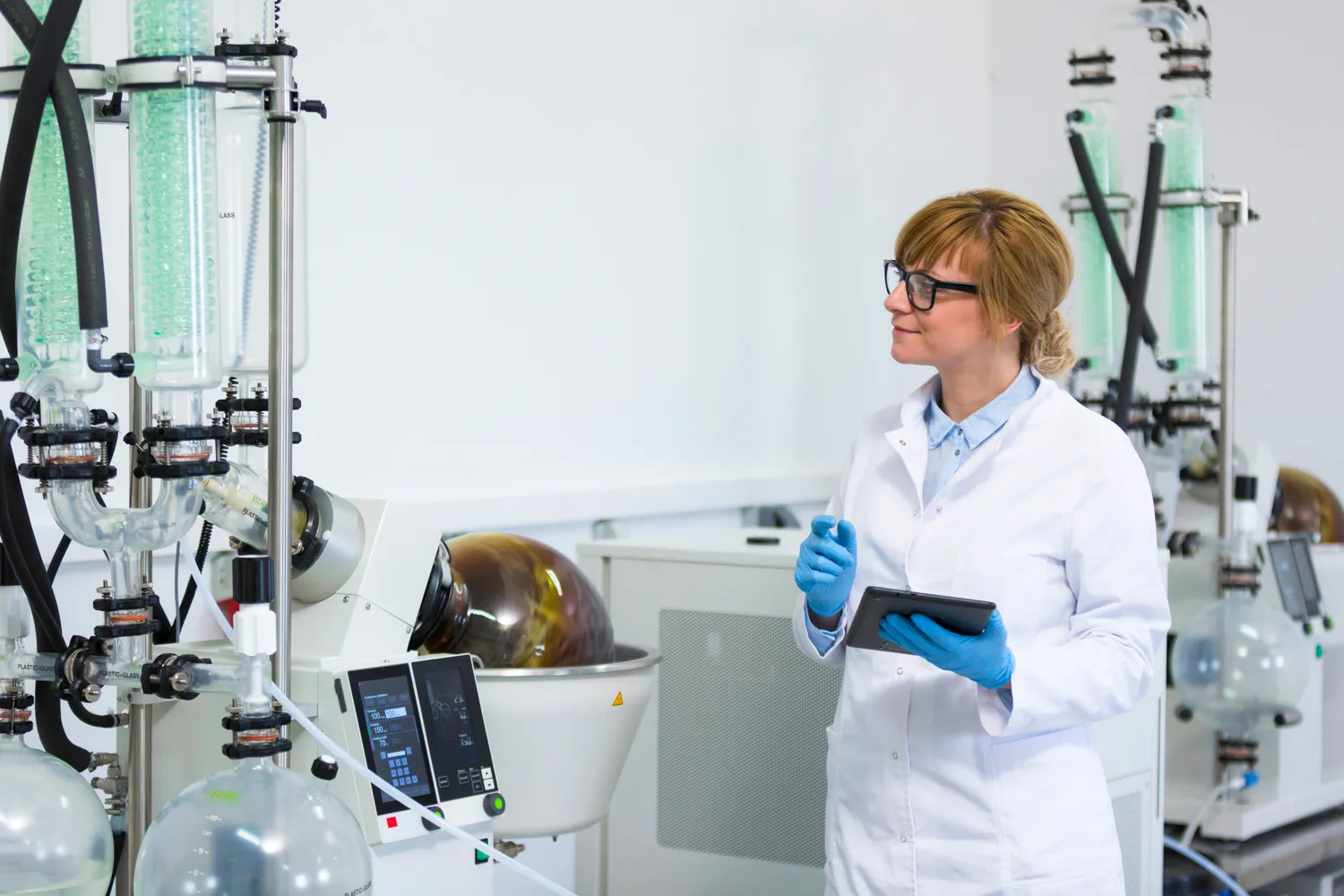

Destylator laboratoryjny

Destylator laboratoryjny to urządzenie, które służy do oddzielania składników cieczy na podstawie różnicy w ich temperaturach wrzenia. W laboratoriach chemicznych destylatory są wykorzystywane do oczyszczania substancji, a także do ich analizy. Proces destylacji polega na podgrzewaniu cieczy do momentu, gdy zaczyna parować, a następnie schładzaniu pary, co prowadzi do jej skroplenia. W ten sposób można oddzielić substancje o różnych właściwościach fizycznych. Destylatory laboratoryjne mogą mieć różne konstrukcje, w tym destylatory prostoliniowe, frakcyjne oraz rotacyjne. Każdy z tych typów ma swoje specyficzne zastosowanie oraz zalety. Na przykład destylatory frakcyjne są szczególnie skuteczne w przypadku mieszanin zbliżonych temperaturą wrzenia, ponieważ pozwalają na wielokrotne skraplanie i odparowywanie, co zwiększa efektywność procesu.

Jakie są główne zastosowania destylatorów laboratoryjnych

Destylatory laboratoryjne mają szeroki zakres zastosowań w różnych dziedzinach nauki i przemysłu. W chemii organicznej są one często wykorzystywane do oczyszczania związków chemicznych poprzez usuwanie zanieczyszczeń oraz rozpuszczalników. Dzięki temu możliwe jest uzyskanie czystych substancji, które mogą być stosowane w dalszych badaniach lub produkcji. W laboratoriach analitycznych destylatory służą do przygotowywania próbek do analizy, co jest istotne w kontekście zapewnienia dokładności wyników. W przemyśle farmaceutycznym destylacja jest kluczowym procesem przy produkcji leków oraz substancji czynnych, gdzie czystość i jakość są niezwykle ważne. Ponadto destylatory znajdują zastosowanie w produkcji alkoholi oraz olejków eterycznych, gdzie proces separacji składników ma kluczowe znaczenie dla uzyskania pożądanych właściwości organoleptycznych.

Jakie rodzaje destylatorów laboratoryjnych można spotkać

Na rynku dostępnych jest wiele rodzajów destylatorów laboratoryjnych, które różnią się konstrukcją oraz przeznaczeniem. Najpopularniejsze z nich to destylatory prostoliniowe, które składają się z kolby grzewczej, chłodnicy oraz odbieralnika. Tego typu urządzenia są idealne do prostych procesów destylacji jednofazowej. Innym rodzajem są destylatory frakcyjne, które wyposażone są w kolumnę frakcyjną, co pozwala na bardziej zaawansowane separacje składników w mieszaninach o zbliżonych temperaturach wrzenia. Tego rodzaju urządzenia są szczególnie przydatne w chemii organicznej oraz petrochemii. Rotacyjne destylatory to kolejna kategoria, która znajduje zastosowanie w laboratoriach zajmujących się delikatnymi substancjami, gdzie ważne jest minimalizowanie strat ciepła oraz ochrona przed utlenianiem.

Jakie elementy składają się na budowę destylatora laboratoryjnego

Budowa destylatora laboratoryjnego opiera się na kilku kluczowych elementach, które współpracują ze sobą w celu przeprowadzenia procesu destylacji. Podstawowym komponentem jest kolba grzewcza, która służy do podgrzewania cieczy i inicjowania parowania składników. Zazwyczaj wykonana jest ze szkła lub materiałów odpornych na wysokie temperatury i chemikalia. Kolejnym istotnym elementem jest chłodnica, która ma za zadanie schłodzić parę wodną i skroplić ją z powrotem do postaci cieczy. Chłodnice mogą mieć różne formy, takie jak chłodnice Liebiga czy Graham’a, a ich wybór zależy od specyfiki procesu. Odbieralnik to miejsce, gdzie zbiera się skroplona ciecz po przeprowadzeniu procesu separacji. Dodatkowo wiele nowoczesnych destylatorów wyposażonych jest w różnego rodzaju czujniki i systemy automatyzacji, które umożliwiają monitorowanie parametrów procesu oraz zwiększają jego efektywność i bezpieczeństwo.

Jakie czynniki wpływają na efektywność pracy destylatora

Efektywność pracy destylatora laboratoryjnego zależy od wielu czynników technicznych i operacyjnych. Przede wszystkim temperatura wrzenia poszczególnych składników mieszaniny ma kluczowe znaczenie dla skuteczności separacji. Im większa różnica temperatur wrzenia między składnikami, tym łatwiejsze jest ich oddzielenie podczas procesu destylacji. Kolejnym istotnym czynnikiem jest ciśnienie atmosferyczne; obniżenie ciśnienia może znacznie ułatwić proces odparowywania substancji o wyższej temperaturze wrzenia. Czas trwania procesu również ma znaczenie; zbyt krótki czas może prowadzić do niepełnej separacji składników, podczas gdy zbyt długi może skutkować degradacją niektórych substancji. Warto także zwrócić uwagę na dobór odpowiednich materiałów użytych do budowy destylatora; materiały te muszą być odporne na działanie chemikaliów oraz wysokich temperatur.

Jakie są różnice między destylacją prostą a frakcyjną

Destylacja prosta i frakcyjna to dwa podstawowe rodzaje procesów destylacyjnych, które różnią się zarówno w metodzie, jak i w zastosowaniu. Destylacja prosta jest najprostszą formą tego procesu, polegającą na podgrzewaniu cieczy do momentu jej wrzenia, a następnie skraplaniu powstałych par. Jest to skuteczna metoda w przypadku mieszanin, które mają znacznie różniące się temperatury wrzenia. Zwykle stosuje się ją do oczyszczania substancji o dużej różnicy temperatur wrzenia, takich jak woda i alkohol. W przeciwieństwie do tego destylacja frakcyjna jest bardziej skomplikowanym procesem, który wykorzystuje kolumnę frakcyjną do wielokrotnego skraplania i odparowywania składników. Tego rodzaju destylacja jest szczególnie przydatna w przypadku mieszanin zbliżonych temperaturą wrzenia, gdzie konieczne jest precyzyjne oddzielenie poszczególnych składników. Dzięki zastosowaniu kolumny frakcyjnej możliwe jest uzyskanie wyższej czystości produktów końcowych oraz lepszej efektywności separacji.

Jakie są kluczowe parametry pracy destylatora laboratoryjnego

W pracy destylatora laboratoryjnego istnieje wiele kluczowych parametrów, które mają wpływ na efektywność i jakość przeprowadzanego procesu. Przede wszystkim temperatura wrzenia cieczy jest jednym z najważniejszych czynników; jej kontrola pozwala na optymalne oddzielenie składników. W przypadku destylacji prostej temperatura powinna być ustawiona na poziomie nieco wyższym niż temperatura wrzenia substancji o najniższej temperaturze wrzenia w mieszaninie. W destylacji frakcyjnej istotne jest także monitorowanie temperatury w różnych punktach kolumny frakcyjnej, co pozwala na dokładną kontrolę procesu separacji. Kolejnym ważnym parametrem jest ciśnienie; zmiana ciśnienia atmosferycznego może znacząco wpłynąć na temperatury wrzenia substancji, co z kolei ma wpływ na efektywność procesu. Czas trwania destylacji również ma znaczenie; zbyt krótki czas może prowadzić do niepełnej separacji, podczas gdy zbyt długi czas może skutkować degradacją niektórych składników.

Jakie są zalety korzystania z nowoczesnych destylatorów laboratoryjnych

Nowoczesne destylatory laboratoryjne oferują szereg zalet, które zwiększają ich efektywność oraz ułatwiają pracę w laboratoriach chemicznych i analitycznych. Jedną z głównych korzyści jest automatyzacja procesów, która pozwala na precyzyjne kontrolowanie parametrów pracy urządzenia bez konieczności stałego nadzoru ze strony operatora. Dzięki temu można zaoszczędzić czas oraz zminimalizować ryzyko błędów ludzkich. Nowoczesne destylatory często wyposażone są w zaawansowane systemy monitorowania, które umożliwiają bieżące śledzenie temperatury, ciśnienia oraz innych istotnych parametrów procesu. Dodatkowo wiele z nich ma funkcje programowania cykli pracy, co pozwala na dostosowanie procesu do specyficznych potrzeb użytkownika. Warto również zwrócić uwagę na materiały użyte do budowy nowoczesnych destylatorów; często są one wykonane z materiałów odpornych na działanie chemikaliów oraz wysokich temperatur, co zwiększa ich trwałość i niezawodność.

Jakie są najczęstsze błędy podczas pracy z destylatorami

Podczas pracy z destylatorami laboratoryjnymi mogą wystąpić różne błędy, które mogą negatywnie wpłynąć na efektywność procesu oraz jakość uzyskanych produktów. Jednym z najczęstszych błędów jest niewłaściwe ustawienie temperatury grzania; zbyt wysoka temperatura może prowadzić do niepełnej separacji składników lub ich degradacji, natomiast zbyt niska może spowodować wydłużenie czasu procesu i obniżenie wydajności. Innym powszechnym problemem jest niewłaściwe dobranie chłodnicy; jeśli chłodnica nie działa prawidłowo lub nie jest odpowiednio dobrana do rodzaju substancji, może to prowadzić do utraty cennych składników w postaci pary. Ważnym aspektem jest także kontrola ciśnienia; zmiany ciśnienia atmosferycznego mogą znacząco wpłynąć na wyniki destylacji, dlatego warto monitorować ten parametr podczas całego procesu. Ponadto niedostateczne czyszczenie sprzętu po zakończeniu eksperymentu może prowadzić do kontaminacji kolejnych próbek oraz obniżenia jakości wyników analizy.

Jak dbać o konserwację i czyszczenie destylatora laboratoryjnego

Konserwacja i czyszczenie destylatora laboratoryjnego są kluczowymi aspektami zapewniającymi jego długotrwałe działanie oraz wysoką jakość uzyskiwanych wyników. Po każdym użyciu należy dokładnie oczyścić wszystkie elementy urządzenia, aby usunąć pozostałości substancji chemicznych oraz zapobiec ich kontaminacji w przyszłych eksperymentach. W przypadku elementów szklanych warto stosować delikatne detergenty oraz unikać agresywnych środków chemicznych, które mogą uszkodzić powierzchnię szkła. Regularne sprawdzanie stanu technicznego poszczególnych komponentów również ma ogromne znaczenie; wszelkie uszkodzenia czy zużycie materiału mogą negatywnie wpłynąć na efektywność pracy urządzenia oraz bezpieczeństwo użytkowania. Dodatkowo warto przeprowadzać okresowe przeglądy techniczne przez specjalistów, którzy mogą ocenić stan urządzenia oraz zasugerować ewentualne naprawy czy wymiany części eksploatacyjnych.

Jakie innowacje technologiczne wpływają na rozwój destylatorów laboratoryjnych

W ostatnich latach obserwuje się dynamiczny rozwój technologii związanych z produkcją i użytkowaniem destylatorów laboratoryjnych. Innowacje te mają na celu zwiększenie efektywności procesów distylacyjnych oraz poprawę jakości uzyskiwanych produktów końcowych. Jednym z przykładów są nowoczesne systemy automatyzacji, które pozwalają na precyzyjne monitorowanie i kontrolowanie parametrów pracy urządzenia bez potrzeby stałego nadzoru ze strony operatora. Dzięki temu możliwe jest osiągnięcie większej powtarzalności wyników oraz redukcja błędów ludzkich. Kolejnym kierunkiem rozwoju są materiały kompozytowe i nanotechnologie wykorzystywane w budowie elementów destylatorów; dzięki nim urządzenia stają się bardziej odporne na działanie agresywnych chemikaliów oraz wysokich temperatur. Również rozwój technologii cyfrowych umożliwia integrację destylatorów z systemami zarządzania laboratoriami, co pozwala na lepszą organizację pracy oraz gromadzenie danych dotyczących przeprowadzonych eksperymentów.