Destylarka do rozpuszczalnika

Destylarka do rozpuszczalnika to urządzenie, które wykorzystuje proces destylacji do oddzielania cieczy od zanieczyszczeń lub innych substancji. Działa na zasadzie podgrzewania rozpuszczalnika, co prowadzi do jego odparowania, a następnie skraplania pary w chłodnicy. W wyniku tego procesu czysty rozpuszczalnik jest zbierany w osobnym naczyniu, podczas gdy zanieczyszczenia pozostają w oryginalnym pojemniku. Destylarki są szeroko stosowane w laboratoriach chemicznych, przemyśle farmaceutycznym oraz w produkcji kosmetyków, gdzie czystość substancji jest kluczowa. Dzięki możliwości uzyskania wysokiej jakości rozpuszczalników, destylarki przyczyniają się do poprawy efektywności procesów produkcyjnych oraz jakości finalnych produktów. Warto również zauważyć, że destylacja może być stosowana nie tylko do rozpuszczalników organicznych, ale także do wody czy alkoholu, co czyni te urządzenia niezwykle wszechstronnymi.

Jakie rodzaje destylarek do rozpuszczalników są dostępne na rynku

Na rynku dostępnych jest wiele różnych typów destylarek do rozpuszczalników, które różnią się zarówno konstrukcją, jak i przeznaczeniem. Wśród najpopularniejszych modeli można wyróżnić destylarki laboratoryjne, które są zazwyczaj mniejsze i bardziej kompaktowe, idealne do użytku w laboratoriach badawczych. Oferują one precyzyjne kontrolowanie temperatury oraz ciśnienia, co pozwala na uzyskanie wysokiej jakości destylatu. Innym rodzajem są destylarki przemysłowe, które charakteryzują się większą wydajnością i są przeznaczone do masowej produkcji rozpuszczalników. Te urządzenia często wyposażone są w zaawansowane systemy automatyzacji, co zwiększa ich efektywność i zmniejsza ryzyko błędów ludzkich. Ponadto istnieją również destylarki mobilne, które można łatwo transportować i wykorzystywać w różnych lokalizacjach.

Jakie są zalety korzystania z destylarki do rozpuszczalnika

Korzystanie z destylarki do rozpuszczalnika niesie ze sobą wiele korzyści, które mogą znacząco wpłynąć na jakość pracy w laboratoriach oraz przemyśle. Przede wszystkim umożliwia uzyskanie wysokiej czystości substancji chemicznych, co jest kluczowe dla wielu procesów produkcyjnych oraz badań naukowych. Czyste rozpuszczalniki zapewniają lepsze wyniki eksperymentów i analiz chemicznych, a także minimalizują ryzyko reakcji niepożądanych. Kolejną zaletą jest oszczędność kosztów – dzięki możliwości odzyskiwania i ponownego wykorzystywania rozpuszczalników można znacznie zmniejszyć wydatki związane z ich zakupem. Dodatkowo destylacja pozwala na efektywne usuwanie zanieczyszczeń, co przyczynia się do ochrony środowiska poprzez ograniczenie ilości odpadów chemicznych.

Jakie czynniki wpływają na wybór odpowiedniej destylarki

Wybór odpowiedniej destylarki do rozpuszczalnika powinien być dokładnie przemyślany i oparty na kilku kluczowych czynnikach. Przede wszystkim należy zwrócić uwagę na rodzaj substancji chemicznych, które będą poddawane destylacji. Różne materiały wymagają różnych parametrów pracy oraz konstrukcji urządzenia. Kolejnym istotnym aspektem jest wydajność destylarki – im większa ilość rozpuszczalnika ma być przetwarzana, tym bardziej odpowiednia będzie przemysłowa wersja urządzenia. Ważna jest także jakość materiałów użytych do budowy destylarki; urządzenia wykonane z odpornych na korozję materiałów będą dłużej służyć i zapewnią lepszą jakość końcowego produktu. Należy również uwzględnić koszty eksploatacji oraz konserwacji sprzętu; niektóre modele mogą wymagać częstszej wymiany części lub bardziej skomplikowanej obsługi technicznej.

Jakie są najczęstsze zastosowania destylarek do rozpuszczalników w przemyśle

Destylarki do rozpuszczalników znajdują szerokie zastosowanie w różnych gałęziach przemysłu, co czyni je niezwykle ważnym narzędziem w procesach produkcyjnych. W przemyśle chemicznym destylacja jest kluczowym procesem, który pozwala na oczyszczanie surowców oraz uzyskiwanie wysokiej jakości produktów końcowych. Na przykład, w produkcji farb i lakierów, czystość rozpuszczalników ma ogromne znaczenie dla uzyskania odpowiednich właściwości fizycznych i chemicznych tych materiałów. Podobnie w przemyśle farmaceutycznym, gdzie stosuje się destylację do oczyszczania substancji czynnych oraz rozpuszczalników używanych w formulacjach leków. W laboratoriach badawczych destylarki są wykorzystywane do analizy chemicznej, gdzie precyzyjne oddzielanie składników jest kluczowe dla uzyskania wiarygodnych wyników. Ponadto, destylacja znajduje zastosowanie w produkcji alkoholi, gdzie proces ten jest niezbędny do uzyskania pożądanej mocy oraz smaku trunku.

Jakie są kluczowe elementy konstrukcyjne destylarki do rozpuszczalnika

Konstrukcja destylarki do rozpuszczalnika składa się z kilku kluczowych elementów, które współpracują ze sobą w celu efektywnego przeprowadzenia procesu destylacji. Podstawowym elementem jest zbiornik na surowiec, w którym umieszczany jest rozpuszczalnik do odparowania. Zbiornik ten często wyposażony jest w system grzewczy, który podgrzewa ciecz do odpowiedniej temperatury. Kolejnym istotnym komponentem jest kolumna destylacyjna, która służy do separacji par od cieczy. W kolumnie tej zachodzi proces kondensacji i ponownego odparowania, co pozwala na uzyskanie wyższej czystości produktu. Po skondensowaniu para trafia do chłodnicy, gdzie następuje jej skraplanie i zbieranie w osobnym naczyniu. Ważnym elementem jest także system kontroli temperatury i ciśnienia, który umożliwia precyzyjne dostosowanie warunków pracy urządzenia. Dodatkowo nowoczesne destylarki mogą być wyposażone w automatyczne systemy monitorujące oraz alarmowe, które zwiększają bezpieczeństwo i efektywność procesu.

Jakie są wymagania dotyczące bezpieczeństwa przy obsłudze destylarek

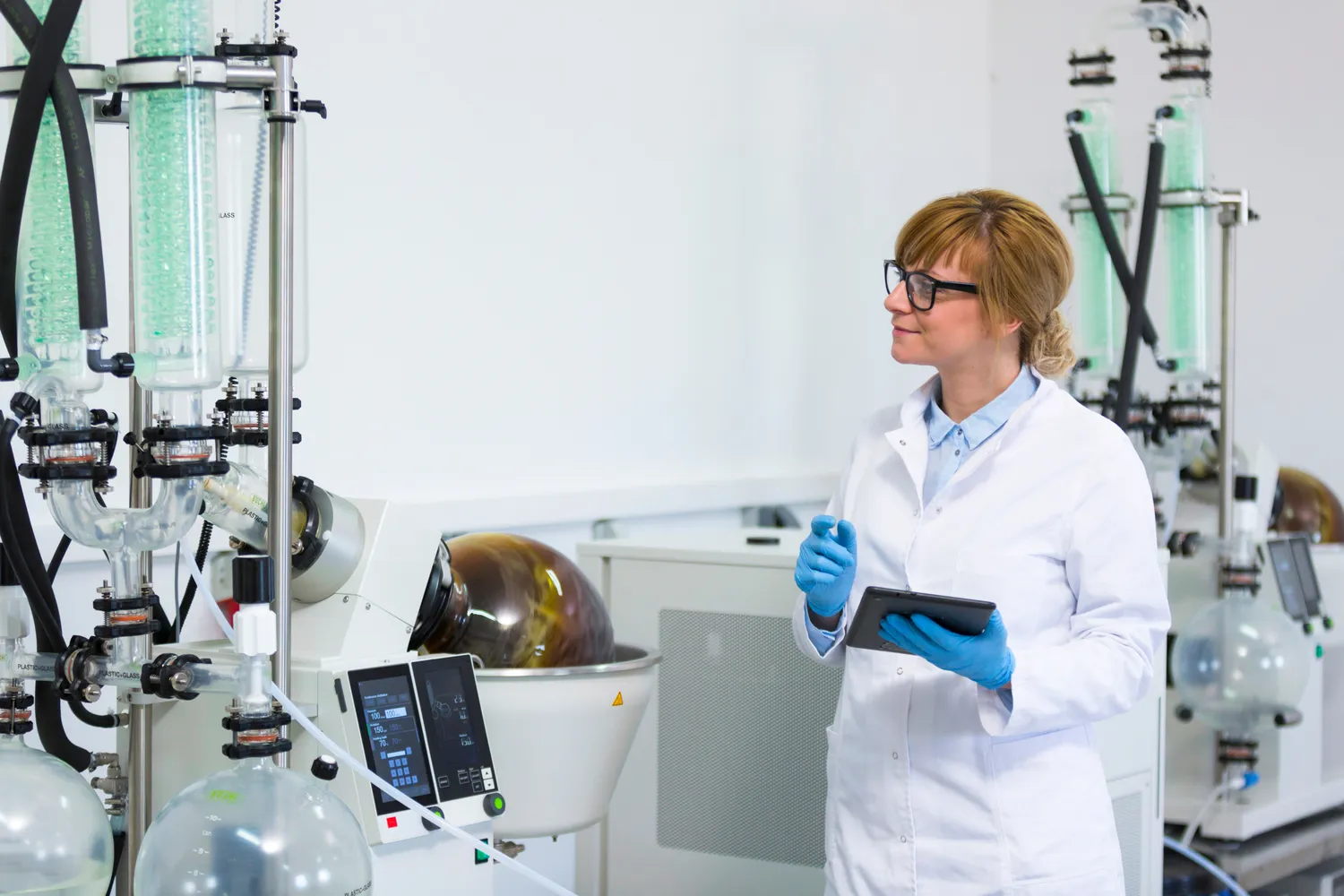

Obsługa destylarek do rozpuszczalników wiąże się z pewnymi ryzykami, dlatego ważne jest przestrzeganie odpowiednich wymagań dotyczących bezpieczeństwa. Przede wszystkim operatorzy powinni być odpowiednio przeszkoleni i zaznajomieni z zasadami działania urządzenia oraz procedurami awaryjnymi. Niezwykle istotne jest stosowanie odpowiednich środków ochrony osobistej, takich jak rękawice, gogle ochronne oraz odzież robocza odporna na chemikalia. Przed rozpoczęciem pracy należy dokładnie sprawdzić stan techniczny urządzenia oraz upewnić się, że wszystkie elementy są prawidłowo zamontowane i działają poprawnie. Ważne jest również zapewnienie odpowiedniej wentylacji w pomieszczeniu, aby uniknąć gromadzenia się oparów chemicznych, które mogą być niebezpieczne dla zdrowia. W przypadku wystąpienia jakichkolwiek nieprawidłowości podczas pracy z destylarką należy natychmiast przerwać proces i podjąć odpowiednie kroki w celu usunięcia problemu.

Jakie są koszty zakupu i eksploatacji destylarki do rozpuszczalnika

Koszty zakupu destylarki do rozpuszczalnika mogą znacznie się różnić w zależności od jej typu, wydajności oraz dodatkowych funkcji. Małe destylarki laboratoryjne można nabyć za relatywnie niewielkie kwoty, podczas gdy większe modele przemysłowe mogą kosztować znacznie więcej ze względu na ich zaawansowaną technologię oraz wydajność. Warto jednak pamiętać, że cena zakupu to tylko część całkowitych kosztów związanych z posiadaniem takiego urządzenia. Należy uwzględnić także koszty eksploatacji, takie jak zużycie energii elektrycznej potrzebnej do podgrzewania cieczy oraz ewentualne koszty konserwacji i naprawy sprzętu. Dodatkowo warto zwrócić uwagę na koszty związane z zakupem surowców oraz ich utylizacją po procesie destylacji. W dłuższej perspektywie czasowej inwestycja w wysokiej jakości destylarkę może przynieść oszczędności dzięki możliwości odzyskiwania rozpuszczalników oraz poprawie efektywności procesów produkcyjnych.

Jakie innowacje technologiczne wpływają na rozwój destylarek

W ostatnich latach rynek destylarek do rozpuszczalników przeszedł znaczące zmiany dzięki innowacjom technologicznym, które wpływają na ich wydajność oraz funkcjonalność. Nowoczesne urządzenia często wyposażone są w zaawansowane systemy automatyzacji, które umożliwiają precyzyjne kontrolowanie parametrów pracy bez konieczności stałego nadzoru operatora. Dzięki temu możliwe jest osiągnięcie lepszej jakości produktu końcowego oraz zwiększenie efektywności procesu destylacji. Innowacyjne rozwiązania obejmują także zastosowanie materiałów odpornych na korozję oraz wysokotemperaturowych tworzyw sztucznych, co wpływa na trwałość i niezawodność urządzeń. Ponadto rozwój technologii cyfrowej pozwala na zdalne monitorowanie pracy destylarek oraz integrację z systemami zarządzania produkcją. Dzięki temu przedsiębiorstwa mogą lepiej zarządzać swoimi zasobami oraz optymalizować procesy produkcyjne.

Jakie są najlepsze praktyki dotyczące konserwacji destylarek

Aby zapewnić długotrwałe i efektywne działanie destylarki do rozpuszczalnika, niezwykle ważne jest regularne przeprowadzanie konserwacji urządzenia zgodnie z zaleceniami producenta. Kluczowym elementem konserwacji jest regularne czyszczenie wszystkich części kontaktujących się z substancjami chemicznymi; zaniedbanie tego kroku może prowadzić do osadzania się zanieczyszczeń i obniżenia jakości uzyskiwanego produktu. Należy również regularnie sprawdzać stan uszczelek oraz innych elementów eksploatacyjnych, aby uniknąć wycieków czy awarii podczas pracy urządzenia. Kontrola systemu grzewczego oraz chłodniczego jest równie istotna; wszelkie nieprawidłowości powinny być natychmiast zgłaszane i naprawiane przez wykwalifikowany personel techniczny. Dobrą praktyką jest także prowadzenie dokumentacji dotyczącej przeprowadzonych przeglądów oraz napraw; pozwala to na lepsze planowanie działań konserwacyjnych oraz monitorowanie stanu technicznego sprzętu.